Wil je moeiteloos schakelen tussen producten en tegelijk kwaliteit en capaciteit verhogen? In deze blog lees je hoe slimme grijpers, vision en sensoren samen zorgen voor betrouwbare picks, snelle omstellingen en veilige samenwerking met cobots. Je krijgt praktische handvatten om de juiste technologie te kiezen, PLC/robotdata te koppelen en met PoC, simulatie en onderhoud een schaalbare oplossing met sterke ROI neer te zetten.

Wat is automatisering van grijpsystemen

Automatisering van grijpsystemen is het slim aansturen van robotgrijpers zodat ze objecten betrouwbaar oppakken, verplaatsen en neerleggen zonder handmatige tussenkomst. Het verbindt mechanica, sensoren en besturing met slimme software voor een consistente uitvoering.

- Kernbegrippen: het eindgereedschap (EOAT: de grijper), actuatoren (pneumatisch of elektrisch), sensoren (positie, kracht, vacuümdruk) en vision (camera’s) voor detectie en uitlijning, aangestuurd door een PLC of robotcontroller die beweging, gripkracht en timing coördineert.

- Hoe het werkt: met softwareregels en datafeedback (closed loop) past de grijper zich aan vorm, afmetingen en materiaal aan; receptgestuurde programma’s en vision zorgen voor snelle productwissels en minimale stilstand, met continue monitoring en diagnose.

- Waarom automatiseren: constante kwaliteit (minder fouten en beschadigingen), hogere capaciteit door kortere cycli en minder stilstand, en betere ergonomie en veiligheid doordat zwaar en repetitief werk wordt overgenomen.

Kortom, geautomatiseerde grijpsystemen maken het grijpproces reproduceerbaar en schaalbaar. Ze vormen de basis voor flexibele productie en sneller wisselen tussen productvarianten.

Kernbegrippen: EOAT (eindgereedschap), actuatoren, sensoren en besturing

EOAT is het eindgereedschap aan je robot of manipulator: de grijper met vingers, zuignappen of magneten die het product daadwerkelijk pakt. Met snelwissels maak je EOAT modulair, zodat je vlot tussen productvarianten schakelt. Actuatoren zetten commando’s om in beweging en kracht; pneumatische varianten zijn snel en robuust, elektrische en servo-aangedreven actuatoren geven je nauwkeurige controle over slag, snelheid en grijpkracht. Sensoren vormen de ogen en tastzin: positie-encoders, kracht-/moment- en druksensoren, vacuümschakelaars en vision-camera’s leveren feedback zodat je proces zich automatisch corrigeert (closed-loop).

De besturing – meestal een PLC of robotcontroller – orkestreert alles: bewegingen, timing, veiligheid en data-uitwisseling via protocollen zoals IO-Link of EtherCAT. Samen zorgen deze bouwstenen voor consistente grip, minder uitval en voorspelbare cycli in je automatisering.

Waarom automatiseren: kwaliteit, capaciteit en ergonomie

Door grijpsystemen te automatiseren, lever je consistente kwaliteit: constante grijpkracht, positionering binnen toleranties, minder beschadigingen en minder uitval. Met sensoren en vision controleer je elke pick, log je procesdata en spoor je afwijkingen vroeg op. Capaciteit stijgt omdat je cyclustijden verkort, parallel werkt en desnoods 24/7 draait zonder prestatiedip; change-overs worden sneller met modulaire EOAT en receptgestuurde instellingen.

Je verkleint afhankelijkheid van schaarse vakmensen voor repetitieve taken, terwijl die zich focussen op waardevoller werk. Ergonomie verbetert drastisch: geen zwaar tillen, geen monotone handelingen, minder reikwijdte en ongunstige houdingen, en dus minder klachten en verzuim. In combinatie met cobots verhoog je veiligheid en flexibiliteit, want je laat de robot het tillen doen en jij regelt toezicht, voorraad en kwaliteitschecks.

[TIP] Tip: Start met standaardgrijpers en voeg sensoren toe voor foutdetectie.

Grijpertechnologieën en waar je ze voor inzet

Onderstaande tabel vergelijkt de belangrijkste grijpertechnologieën met typische inzet, pluspunten en aandachtspunten, zodat je in een geautomatiseerd grijpsysteem snel de juiste keuze kunt maken.

| Grijpertechnologie | Beste inzet | Pluspunten | Aandachtspunten |

|---|---|---|---|

| Parallel-/hoekgrijper (mechanisch/pneumatisch) | Repeterende pick-and-place van prisma-onderdelen, trays en profielen; beperkte variatie in vorm/maat. | Hoge snelheid en herhaalnauwkeurigheid; compact; grote grijpkracht; hoekvariant biedt grote openingshoek. | Minder tolerant voor variatie en positioneringsfouten; kans op afdrukken; vaak wisselbekken nodig; lucht/smering bij pneumatisch. |

| Drieklauwgrijper (centrisch) | Ronde en symmetrische delen (bussen, lagers, draaistukken) met binnen- of buitengreep. | Zelfcentrerend; goede rondloop; stabiele klem op cilindrische vormen. | Minder geschikt voor niet-ronde vormen; beperkte slag; kan gevoelige oppervlakken beschadigen. |

| Vacuümgrijper (cups/area) | Platen, glas, kartonnen dozen, zakken; vlakke of licht geprofileerde oppervlakken; mixed-SKU met area grippers. | Snel; weinig bewegende delen; tolerant voor positie-/vormvariatie; kan meerdere items tegelijk oppakken. | Voldoende afdichting vereist; poreus/ruw vraagt hoge flow; filters/onderhoud tegen stof; luchtverbruik/geluid bij venturi. |

| Magnetische grijper (permanent/elektro) | Ferrometalen plaat en delen, lasersnij-nesten, ruwe/olie-achtige oppervlakken. | Zeer snelle cycli; geen vacuümlek; permanente varianten houden zonder energie; werkt door vervuiling heen. | Alleen voor ferro; restmagnetisme en demagnetisatie; veiligheidsafstand voor pacemakers; kracht daalt bij luchtgaten/spleten en hoge temperatuur. |

| Soft-robotics/adaptieve grijper | Variabele, kwetsbare producten (food, farmacie, e-commerce); onregelmatige vormen en delicate oppervlakken. | Conformerende grip; lage contactdruk; vangt positioneerfouten op; veilig in samenwerking (cobots). | Lagere payload/snelheid; slijtage van polymeren; hygiëne en reiniging borgen; vaak hoger luchtverbruik. |

Kerninzicht: kies de grijper op basis van productgeometrie en oppervlak, gewenste snelheid/nauwkeurigheid en omgevingsfactoren (stof, hygiëne, utilities), zodat je automatisering betrouwbaar en schaalbaar blijft.

Grijpertechnologieën variëren van mechanische vingers tot vacuüm, magnetisch en soft-robotics, elk met een eigen sweet spot in je proces. Mechanische grijpers (parallel, hoek of drieklauw) geven je stevige, herhaalbare grip op harde, vormvaste onderdelen zoals machinedelen en spuitgietproducten; pneumatisch is razendsnel en robuust, elektrisch (servo) laat je grijpkracht, slag en snelheid precies instellen en receptgestuurd wisselen. Vacuüm met zuignappen is ideaal voor dozen, zakken en platen; let op juiste cupvorm, materiaal en lekdichtheid, en kies tussen compacte ejectors of centrale pompen voor voldoende flow.

Magnetische grijpers pakken staalplaten en profielen zonder doorbuiging, met schakelbare magneten voor veilige vrijgave. Soft-robotics en adaptieve grijpers met flexibele materialen volgen de vorm en zijn perfect voor kwetsbare of variabele items zoals AGF, bakkerijproducten of mixed e-commerce. Met vision en sensoren detecteer je positie, contact en slip, waardoor je betrouwbaarder pickt, ook bij bin picking. Snelwissels en modulaire bekken of zuignappen maken omstellen vlot, terwijl food-grade, IP- en cleanroomvarianten je helpen in hygiënische of stoffige omgevingen.

Mechanische en pneumatische grijpers (parallel, hoek en drieklauw)

Mechanische grijpers met pneumatische aandrijving zijn de ruggengraat van snelle, robuuste pick-and-place. Parallelgrijpers bewegen twee bekken lineair naar elkaar toe en zijn perfect voor prismatische onderdelen; met verwisselbare bekken pas je de greep aan je product. Hoekgrijpers draaien om een scharnier en bieden een grote openingshoek, handig bij onderdelen met onderuitsparingen of variabele vormen, al is de herhaalnauwkeurigheid bij volledig open iets lager. Drieklauwgrijpers centreren radiaal en verdelen de kracht gelijkmatig, ideaal voor ronde en cilindrische delen zonder ze te beschadigen.

Pneumatiek levert hoge snelheid en kracht per gewicht, met eenvoudige aansturing via ventielen en sensoren voor open/dicht en druk. Let op luchtkwaliteit, smering en einddemping voor lange levensduur. Kies bekmateriaal en bekvoering (rubber, PU) voor voldoende wrijving, en gebruik vormgesloten klemmen waar mogelijk voor maximale proceszekerheid en veiligheid.

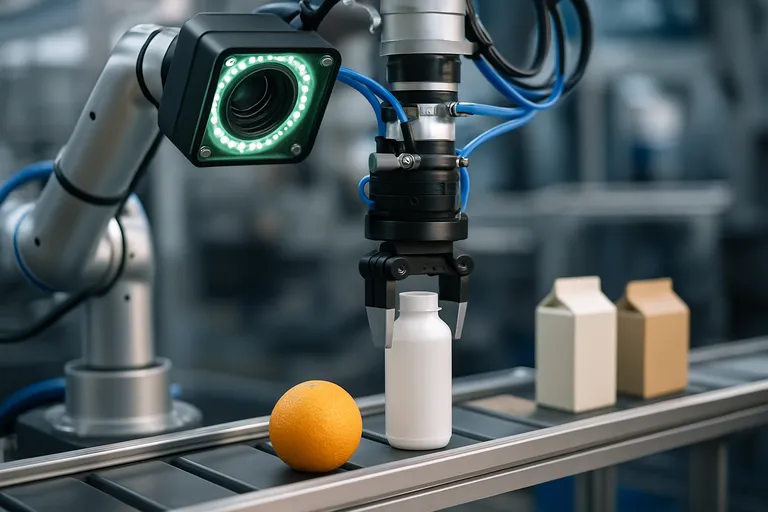

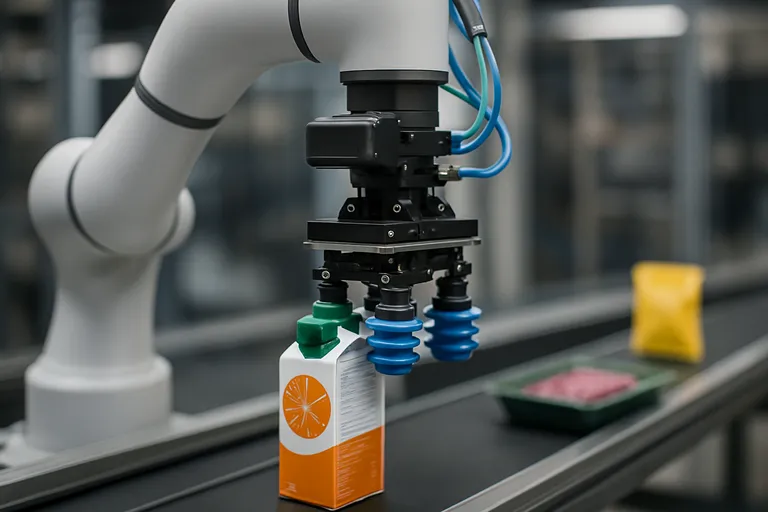

Vacuüm- en magnetische grijpers voor plaat, doos en bulk

Vacuümgrijpers gebruiken zuignappen of een foamplaat om dozen, zakken en platen snel en veilig te liften. Door lucht weg te zuigen ontstaat onderdruk die het product vasthoudt; je wekt dit op met een vacuümpomp of een compacte ejector (venturi) aan de grijper. Voor karton met structuur, poreuze zakken of ruwe plaat kies je cups met veel flow en een foambed dat lekkage opvangt, plus een korte blaasstoot om snel los te laten.

Vacuümsensoren en terugslagkleppen helpen je grip bewaken, ook bij stroomuitval. Magnetische grijpers zijn ideaal voor staalplaat, profielen en uitslagen, ook als ze olieachtig of geperforeerd zijn. Met schakelbare permanente magneten krijg je hoge houdkracht en gecontroleerde vrijgave, zeker in combinatie met dubbellaagsdetectie om ongewenst twee platen tegelijk te pakken.

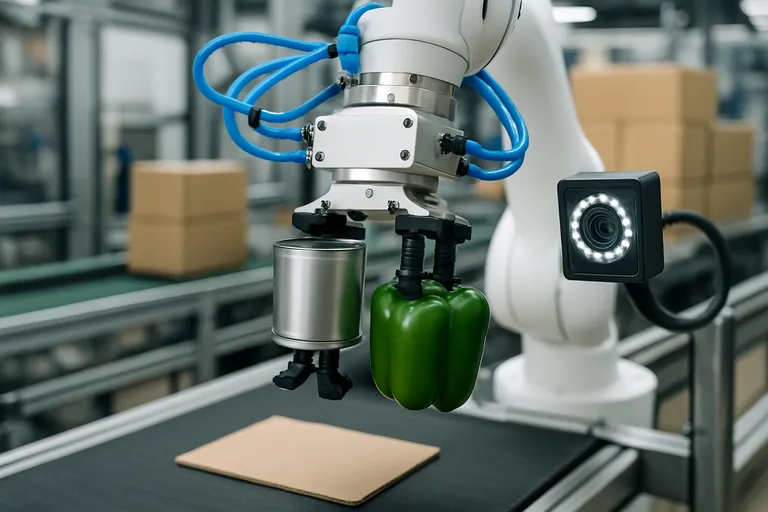

Soft-robotics en adaptieve grijpers voor variatie en kwetsbare producten

Soft-robotics grijpers gebruiken flexibele materialen, zoals siliconen vingers of foam, die meebuigen met het product zodat je zonder beschadiging kunt pakken. Adaptieve grijpers passen zich automatisch aan vorm en maat aan, bijvoorbeeld met compliant vingers of een onderaangedreven mechaniek waarbij één actuator meerdere vingers tegelijk beweegt. Zo handel je moeiteloos variatie in AGF, bakkerij, farmacie of e-commerce met mixed SKU’s af.

Door lage stijfheid, nauwkeurige drukregeling en sensoren voor kracht en slip houd je grip zonder deukjes of scheuren, ook op gladde of ongelijke oppervlakken. Je kunt soft-elementen combineren met vacuüm voor extra zekerheid, en kiezen voor food-grade, IP- en wasbare uitvoeringen. Let wel op grenzen in payload en snelheid; door grijpkracht, snelheid en bewegingstraject te tunen bereik je toch een stabiel, snel proces.

[TIP] Tip: Selecteer pneumatisch, elektrisch of vacuüm op gewicht, vorm en snelheid.

Integratie in je productielijn

Grijpsystemen integreren begint bij productaanvoer en presentaties: zorg dat onderdelen consistent worden aangeboden via conveyors, bakken of trillers, en definieer pickreferenties met vision of mechanische aanslagen. Kalibreer camera en robot op dezelfde coördinaten en gebruik kracht-/momentsensoren of vacuümfeedback om elke pick te bevestigen en fouten af te handelen. De besturing koppel je aan je PLC en MES via gangbare industriële netwerken, zodat recepten, batches en kwaliteitsdata automatisch worden uitgewisseld en change-overs met één druk verlopen. Met een automatische toolchanger en snelwissels verklein je stilstand en maak je de cel multi-inzetbaar.

Denk aan buffering, foutafvoer en veilige stops zodat de lijn niet stilvalt bij één mispick. Werk je met cobots, dan stel je grijpkracht, snelheid en veiligheidszones af op de werkplek en voer je een risicobeoordeling uit. Diagnose, conditiebewaking en remote monitoring geven je inzicht in cycli, druk en vacuümniveau, waardoor je preventief onderhoud plant en OEE stijgt. Test alles offline met simulatie om de inbedrijfname kort en voorspelbaar te houden.

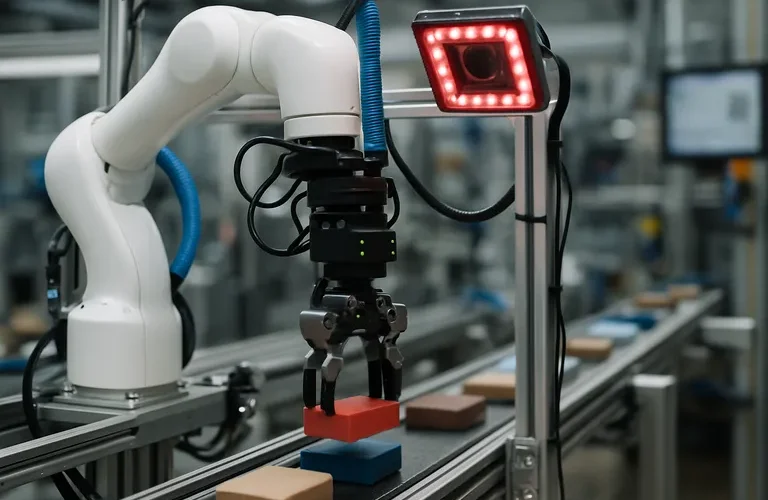

Vision en kracht-/moment-sensoren voor detectie en grip

Vision geeft je robot ogen, kracht-/moment-sensoren geven gevoel. Met 2D-vision lees je contrast, labels en randcontouren voor snelle lokalisatie; 3D-vision levert posebepaling van losse onderdelen in bakken en compenseert hoogteverschillen bij stapelen. Goede belichting en lenskeuze zijn cruciaal, net als hand-oogkalibratie zodat camera en robot hetzelfde coördinatenstelsel delen. Tijdens het oppakken bevestig je grip via vacuümschakelaars of grijperposities, terwijl een pols-gemonteerde kracht-/moment-sensor contact herkent, slip detecteert en de grijpkracht dynamisch bijstuurt.

Bij assemblage of inleggen voer je gecontroleerde krachtregelingen uit voor uitlijning en zachte aanraking, waardoor je beschadiging voorkomt. Door filtering en edge-verwerking houd je cyclustijden kort, en met foutscenario’s (regrip, herkansing, veilige stop) verhoog je betrouwbaarheid en kwaliteit zonder de lijn te vertragen.

PLC/robotkoppeling, data-uitwisseling en snelle omstellingen

Een soepele koppeling tussen PLC en robot begint met een duidelijke handshake: start, bezig, gereed en foutmeldingen lopen via een gestandaardiseerd signaalmodel zodat je cel voorspelbaar reageert. Je wisselt receptdata en kwaliteitsinfo uit via industriële netwerken zoals Profinet, EtherCAT of EtherNet/IP; sensoren hang je slim aan IO-Link voor parametrering en diagnose. Voor traceability en dashboards stuur je batch- en tellers richting MES of via OPC UA/MQTT.

Snelle omstellingen realiseer je met receptgestuurde parameters voor grijpkracht, snelheden en posities, automatisch geselecteerd via HMI, barcode of RFID. Combineer dit met een automatische toolchanger en referentiepunten voor snelle herkalibratie. Zo verkort je stilstand, verklein je foutkans en hou je cyclustijden strak en herhaalbaar.

Veiligheid en samenwerking met cobots (normen en risicobeoordeling)

Cobots zijn niet automatisch veilig; je beoordeelt altijd het risico van de specifieke taak. Start met een risicobeoordeling: bepaal gevaren, schat risico, kies maatregelen en valideer. Neem zowel de cobot als EOAT en product mee (knelpunten, scherpe randen, vallende lasten). Hanteer relevante normen zoals ISO 10218 en ISO/TS 15066 voor grenswaarden van kracht, druk en snelheid. Beperk contactenergie via power/force limiting, stel veilige snelheden in en gebruik speed-and-separation monitoring met scanners of 3D-camera’s.

Voorzie noodstop, veilige stops en afscherming waar nodig, en rond vormen of soft pads op je grijper verminderen impact. Test je oplossing met metingen tegen de limieten, train operators in correct samenwerken en documenteer instellingen, zodat je veilig én productief werkt.

[TIP] Tip: Gebruik snelwisselsystemen voor grijpers om omsteltijden drastisch te verkorten.

Zo kies en implementeer je de juiste oplossing

De juiste grijperoplossing kies je door gestructureerd van eis naar bewijs en implementatie te gaan. Gebruik onderstaande stappen om risico’s te minimaliseren en rendement te maximaliseren.

- Definieer product- en proceseisen: varianten, massa/payload, vorm en oppervlak, fragiliteit, toleranties, omgeving (temperatuur, stof, vocht), bereik, cyclustijd en nauwkeurigheid. Kies op basis hiervan de grijpertechnologie (mechanisch, vacuüm, magnetisch, soft/adaptief), de actuatie (pneumatisch/elektrisch/servo) en de sensoren (aanwezigheid, kracht/moment, vacuüm/druk).

- Valideer met een proof-of-concept op worstcases: meet grijpkracht, slip, lekkage, acceleratiegedrag en herhaalnauwkeurigheid; controleer productsporen/afdruk en toleranties. Simuleer de cel voor bereik, botsingsvrije paden, takt/doorstroom en buffercapaciteit; leg receptgestuurde parameters vast (druk, slag, snelheid, vacuümniveau) en plan toolingwissels/quick-change.

- Bereken ROI/TCO: investering, energie- en luchtverbruik, omsteltijd, onderhoud, stilstand en kwaliteitswinst. Plan implementatie (FAT/SAT, training, documentatie, PLC/robotkoppeling en safety) en voorkom valkuilen: te weinig worstcase-tests, onderschatte vervuiling/lekken, krap kabel-/slangmanagement of onrealistische toleranties. Richt onderhoud in: smering, inspectie en vervanging van slijtdelen (zuignappen, inserts, slangen, filters), lekdetectie, sensor-/visionkalibratie en software-/receptback-ups.

Zo zorg je dat de oplossing niet alleen werkt op dag één, maar ook schaalbaar, veilig en kostenefficiënt blijft. Begin klein, leer snel en schaal daarna op.

Selectiecriteria: product, omgeving, cyclus en payload

Je start bij het product: massa, vorm, stijfheid, oppervlaktestructuur en kwetsbaarheid bepalen of je mechanisch, vacuüm, magnetisch of soft/adaptief grijpt. Let op porositeit en temperatuur; poreus of warm materiaal vraagt meer vacuümflow of hittebestendige bekken. De omgeving stuurt materiaalkeuze: denk aan stof, vocht, reiniging, IP-klasse, food-grade eisen of ATEX als er explosiegevaar is. De cyclusvraag geeft de lat voor snelheid en herhaalnauwkeurigheid: takt, duty cycle en 24/7 inzet beïnvloeden lagers, demping en koeling.

Payload (draaglast) reken je inclusief EOAT, zwaartepunt, offset en inertie; plan veiligheidsmarges zodat je zonder slip accelereert en stopt. Optimaliseer grijpkracht, bekvoering en zuignaptype op wrijvingscoëfficiënt en lekdichtheid, en weeg energieverbruik (lucht versus elektrisch), geluid en onderhoud mee voor laagste total cost of ownership.

Proof-of-concept, simulatie en ROI

Met een proof-of-concept verlaag je risico’s vóór je groot investeert: je test met echte producten en worst cases of de gekozen grijpertechnologie genoeg grijpkracht levert, hoe gevoelig het proces is voor lekken, variatie en positieafwijkingen, en welke cyclustijd en first-pass yield je haalt. In simulatie bouw je een digitale cel, controleer je bereik, botsingsvrij pad, buffering en doorstroom, en voorspel je bottlenecks en OEE-effecten zonder de lijn stil te leggen.

Voor de ROI neem je alle kosten en baten mee: hardware, integratie, toolingwissels, energie en perslucht, onderhoud, training, scrapreductie, kwaliteitswinst en arbeidstijd die vrijkomt. Reken terug naar payback en gevoeligheid op volume en storingen, plan een gefaseerde pilot en schaal op zodra de aannames in de praktijk kloppen.

Veelgemaakte fouten en onderhoudsstrategie (smering, slijtdelen, back-ups)

Veel fouten ontstaan al bij basics: te weinig aandacht voor luchtkwaliteit en vacuümdichtheid, een grijper zonder veiligheidsmarge, verkeerde bekvoering of zuignappen voor het oppervlak, en kabelslangen die klem lopen. Ook ontbreken vaak referentiepunten en foutscenario’s, waardoor een mispick de hele lijn stopt. Bouw je onderhoud slim op: smeer geleidingen en draaipunten volgens schema, houd perslucht droog en gefilterd, vervang filters, dempers en seals tijdig, en wissel slijtdelen zoals bek-inserts, zuignappen en foam voordat prestaties teruglopen.

Monitor cycli, vacuümniveau, druk en grijperposities om slijtage vroeg te zien en plan vervanging in je CMMS. Regel back-ups van robot- en PLC-projecten, recept- en kalibratiedata (vision, tool-offsets) en leg kritieke spare parts op voorraad, zodat je bij een storing snel en voorspelbaar herstart.

Veelgestelde vragen over automatisering grijpsystemen

Wat is het belangrijkste om te weten over automatisering grijpsystemen?

Automatisering van grijpsystemen combineert EOAT, actuatoren, sensoren en besturing om producten betrouwbaar te hanteren. Het verhoogt kwaliteit, capaciteit en ergonomie, ondersteunt variatie met mechanische, pneumatische, vacuüm- of soft-grippers, en waarborgt veiligheid via normen en risicobeoordeling.

Hoe begin je het beste met automatisering grijpsystemen?

Start met een duidelijke use-case: product, variatie, omgeving, cyclus en payload. Voer een proof-of-concept en simulatie uit, bereken ROI, betrek leverancier/integrator, plan PLC/robotkoppeling, vision, veiligheid (normen), snelle omstellingen en onderhoud.

Wat zijn veelgemaakte fouten bij automatisering grijpsystemen?

Veelgemaakte fouten: verkeerde grijperkeuze bij productvariatie, onderschatte wrijving/oppervlak, te geringe sensoren of kracht-/momentmeting, ontbrekende veiligheidsanalyse, geen back-ups en smering, geen datalogging, overschatte payload/cyclus, onvoldoende training en gebrekkige omstelstrategie.